Ако застанете пред сградата, в която се правят велосипедите Pulse, едва ли ще заподозрете, че в нея се извършва такава дейност. Разположена сред жилищни блокове в кв. Младост 2, тя може дори да бъде сбъркана с такава постройка, макар че функционално е предназначена за бизнес. Вътре обаче помещенията са достатъчно просторни, за да може младият български производител да се разположи на два от етажите.

Не за пръв път насочваме вниманието ви към производството на велосипеди в България, така че може би сте запознати с повечето от процесите, които се случват в една такава фабрика. Не бих казал, че има някакви принципни различия, но не очаквайте да видите същия мащаб и размер, както при големите заводи с капацитет над 100 000 броя годишно. При Pulse възможностите са значително по-скромни – може би около 10 000 велосипеда, но компанията е фокусирана върху средния и висок ценови клас, което води и до някои специфики.

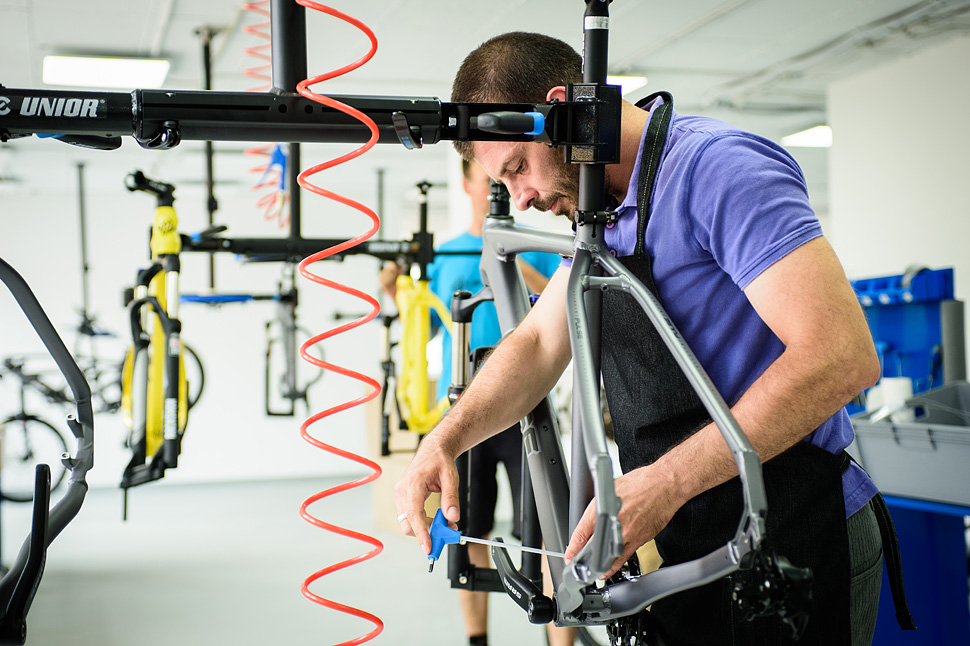

Най-съществената особеност на производствения процес при Pulse е това, че байковете се сглобяват на единични стендове, а не на поточна линия. По този начин един механик е отговорен изцяло за всеки велосипед, който излиза от неговото работно място.

Друг важен елемент по пътя към качеството е това, че в процеса на сглобяване не се използват пневматични инструменти, защото те могат да увредят главите на болтовете. На мода в Pulse са добрите стари ръчни инструменти, разбира се, от реномирани производители и тясно специализирани. Това не означава, че компанията не разполага с един доста мощен компресор, но той се използва за други нужди, а не за задвижване на винтоверти и други подобни. При сглобяването сгъстеният въздух намира приложение само за надуване на гумите и за монтаж/демонтаж на ръкохватките.

За финал, всеки велосипед преминава стриктен контрол за качеството, преди да се отправи към своя бъдещ собственик, от когото го делят няколко кликвания в интернет.

Всичко това можете да проследите в снимките по-долу.

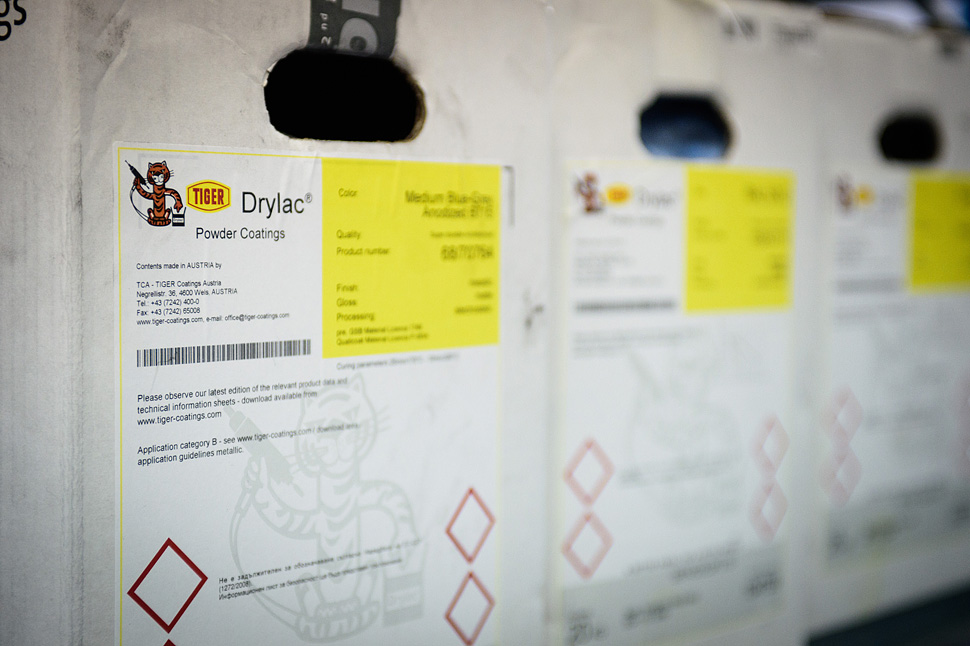

Както казах, Pulse обитават два етажа в сградата, като единият е подземен. Свързва ги голям товарен асансьор. Голямото мазе изпълнява две основни функции – склад и бояджийски цех. Излишно е да казвам, че складът е добре подреден, а боядисването става прахово с електростатика в модерни камери (включително и тази за изпичане).

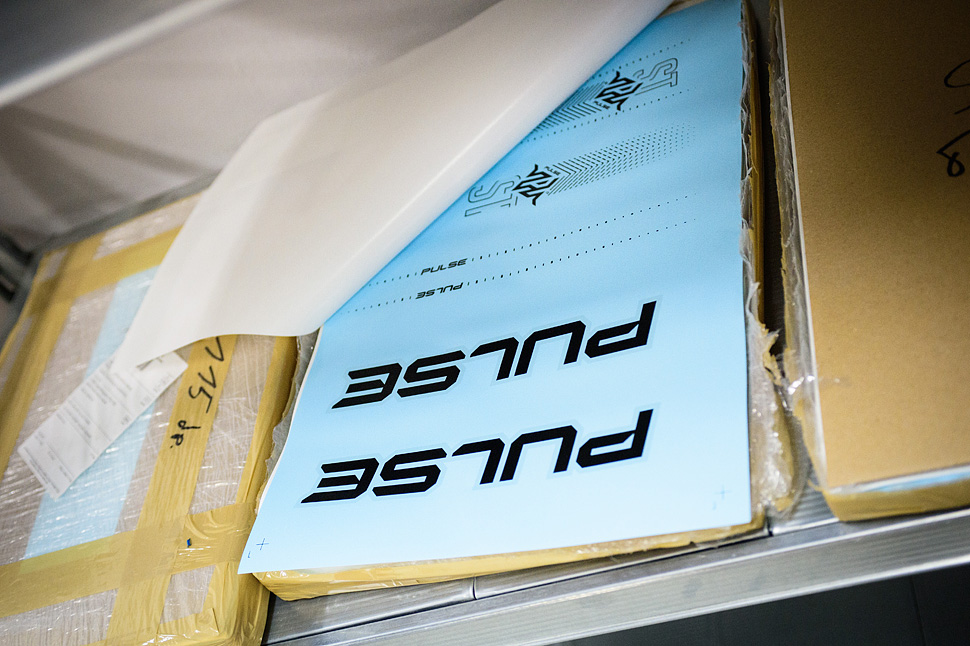

Дори някои от най-дребните части пристигат брандирани, за да може велосипедът да има завършен и разпознаваем вид.

През един етаж по-нагоре положението е значително по-светло, а чистотата е впечатляваща. Както по света, така и у нас производството на велосипеди и на други подобни стоки отдавна е оставило в миналото мръсотията, праха и бъркотията. Когато отворите вратата на втория етаж, изборът е между две посоки. Наляво са офисите и изложбената зала, където освен мострите на моделите, човек може понякога да забележи и личните велосипеди на хората от екипа на Pulse. Ние обаче тръгваме надясно, където е значително по-интересно, защото там са помещенията, в които се раждат велосипедите.

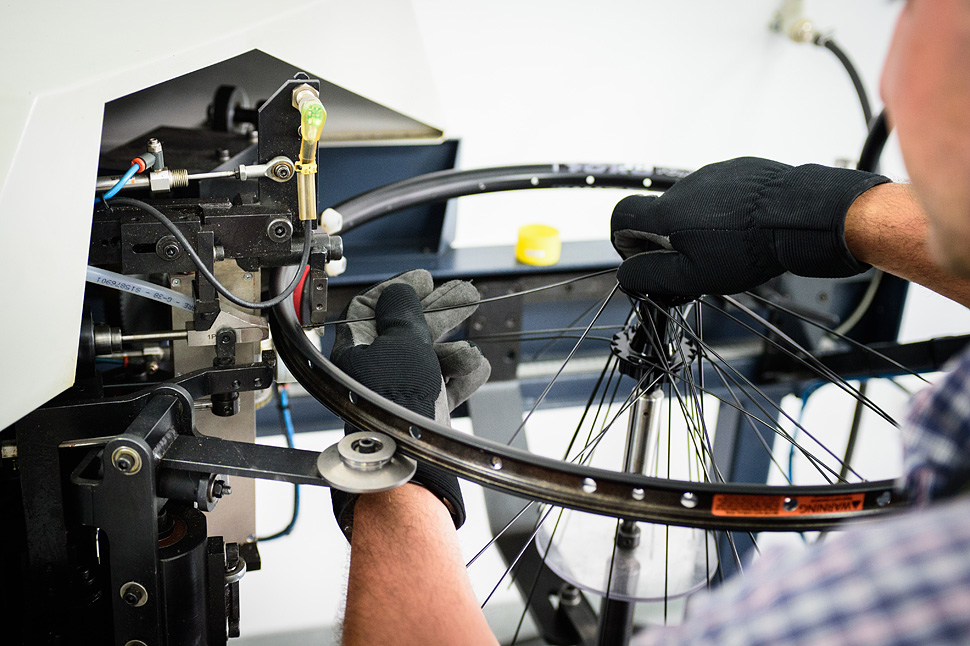

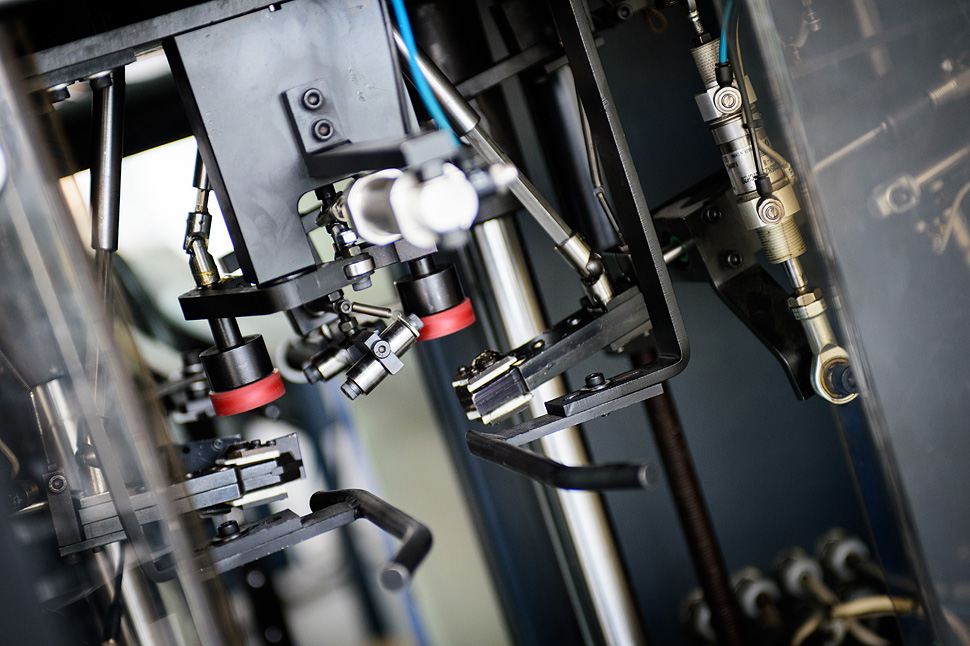

Първата „стая“, която ни се изпречва, е тази за наплитане и центроване на колелата. Процесът е силно роботизиран, макар че включва и пипване от човешка ръка, най-вече при наплитането и при финалната проверка и фина настройка на колелата.

Започва се с машината за наплитане на колелата. Спиците се свързват от главината към каплата на ръка, но нищо не е оставено на случайността – стендът се настройва за типа колела, които трябва да бъдат наплетени в дадения момент (например задно, 29 цола, 32 спици, с къси нипли), така че механикът трудно би могъл да обърка нещо, но пък е подпомогнат в максимална степен, за да извърши манипулацията бързо и ефективно.

След това колелото поема пътя си през робота за натягане и центровка, за да излезе готово за последна проверка, макар че рядко се налага нещо да бъде дооправяно – в общия случай машината не само е по-бърза, но и по-прецизна от човека, когато не става дума за единични бройки.

Последната манипулация в тази зала е монтирането на гумите и спирачните дискове, за да може колелата в напълно готов вид да поемат към следващото помещение, където след малко отиваме и ние.

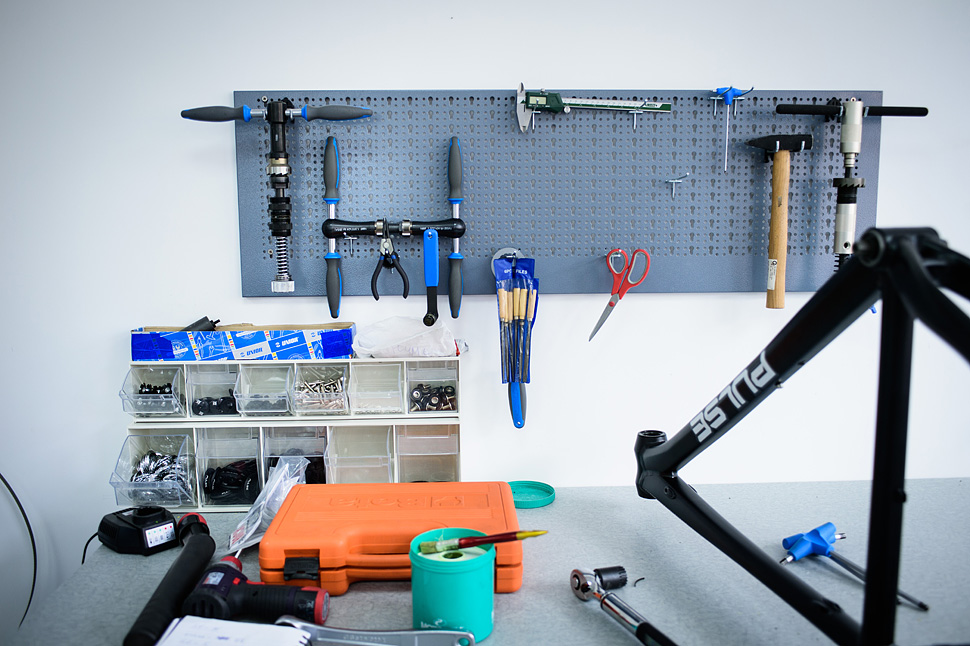

Ето я „операционната зала“, само че тук се извършва не разчленяване и рязане, а тъкмо обратното – събиране и сглобяване. Като казах, че всеки велосипед се сглобява изцяло от един механик, може би не бях напълно прецизен, защото в случая става дума за монтаж на няколко предварително подготвени комплекта един към друг. Вече стана ясно, че колелата идват напълно завършени от предишната зала. В дъното на „операционната“ виждате два работни тезгяха, над които са окачени по-специализирани инструменти – преси, фрези, райбери и др. Там рамките се обработват и окомплектоват с детайли и компоненти, които изискват по-особени манипулации – монтират се лагерите и ставите на рамките с окачване, чашките и вилката, средното движение.

Така рамките, окомплектовани с част от компонентите, застават на „стоянката“ в очакване на останалите части. Те идват в кутии, придружени от списък със спецификацията на велосипеда, който трябва да бъде направен с тях. Точно тук е моментът „един механик = един велосипед“. Всеки от петте стенда в помещението е придружен от малък подвижен тезгях с основните инструменти и принадлежности, както и с количка, на която се зареждат кутиите с частите за всеки бъдещ байк. И нека сглобяването започне сега!

По мярка: броните за жилата са предварително подготвени и сортирани за различните размери рамки от модела, сглобяван в момента. Един от многото дребни детайли, които пестят време и оптимизират процеса на работа.

След всичко това готовите байкове намират уютно място в кашоните и заемат изчаквателна позиция в склада за готова продукция, откъдето да бъдат връчени на куриер за доставяне. Ако искате някой от тези кашони да достигне и до вашата врата, можете да ги поръчате от сайта на Pulse Cycles, тъй като марката работи по модела за директни продажби.

Снимки: Pulse Cycles