За първи път посетих фабриката на Leader преди две години. Пак беше пролет, разгледах всичко в подробности, направих десетки снимки и…. след това сезонът така ме завъртя, че в един момент вече нямаше смисъл да пиша статия, защото тя просто нямаше да е актуална.

Доколкото си спомням, по онова време Лидер 96 произвеждаха между 130 000 и 160 000 велосипеда годишно. В момента това число се е увеличило до 230 000, а общият капацитет на производствените мощности достига около 400 000. Подобен ръст е меко казано впечатляващ, а част от него е и чисто новата фабрика на компанията, построена на площ над 10 декара. В нея са инвестирани над 6 млн. евро и там се произвеждат велосипедите Oryx, по-скъпите модели на марката Leader и десетки хиляди велосипеди от среден или по-висок клас за чуждестранните възложители, което всъщност е основният бизнес за българската компания.

Цитираните числа са внушителни, но още по-хубавото е, че не са изключителни. Лидер 96 е една от най-бързо развиващите се в последните години български компании за производство на велосипеди, но това развитие е част и от общия растеж на бранша. Преди няколко лета българското велопроизводство беше на 6-7 място в Европа, т.е. доста значимо като размери, но сега вече е на четвърто! Според данни на велоиндустрията през 2015 г. в България са били произведени около 1 милион велосипеда – хубаво число… Спирам да ви заливам със статистика, макар че винаги се радвам, когато мога да съобщя подобни данни. Вече би трябвало да сте наясно, че производството на велосипеди е, ако си го кажем чисто по български, голяма работа!

В следващите редове ще ви разходя във фабриките на Leader и Oryx. Ще наблегна основно на новата фабрика, тъй като това е бъдещето, но ще хвърлим бегъл поглед и към старите халета, където все още се сглобяват по-евтините велосипеди, както и към огромните складове. Няма да се спирам с пълни подробности на производствения процес – не защото има нещо тайно, а тъкмо обратното – защото повечето неща вече сме ги виждали в подобни статии за български или чужди производители. Индустриалното производство е такова, че нещата обикновено са сходни навсякъде, но ще обърна внимание на отделни детайли, които са по-интересни или значими.

Не е лесно да обхванеш хале с площ над 10 декара отвън. Аз поне нямам подходящ обектив за целта, затова направо пристъпихме прага и се опитах да обхвана огромното пространство отвътре:

Опитът не бе особено успешен, така че ще трябва да ви покажа отделните зони от фабриката една по една. Тук обаче е важно да кажа, че когато започваш подобен градеж от кота нула, нещата изглеждат много по-подредено и организирано, с повече свободни пространства и ясно разпределение на функциите. Всичко в новата фабрика е под един покрив, така че целият производствен цикъл да е на едно място и процесите да са добре оптимизирани. Вляво е складът за частите, които ще бъдат вложени в производството на велосипедите в следващите дни; вдясно са пространствата, обслужващи персонала – тоалетни, трапезария, съблекални и т.н.; след това е същинското производство, разгърнато на две нива – в тази средна част на халето се случва всичко, от боядисването на рамките до излизането им като готови велосипеди; в дъното, което на горната снимка просто не се вижда, защото е твърде далеч, е разположен складът за готовата продукция – стотици кашони, наредени на огромни рафтове, чакащи да бъдат натоварени и да поемат пътя си към магазините в цяла Европа.

Така изглежда отблизо една малка част от склада с компоненти за сглобяване.

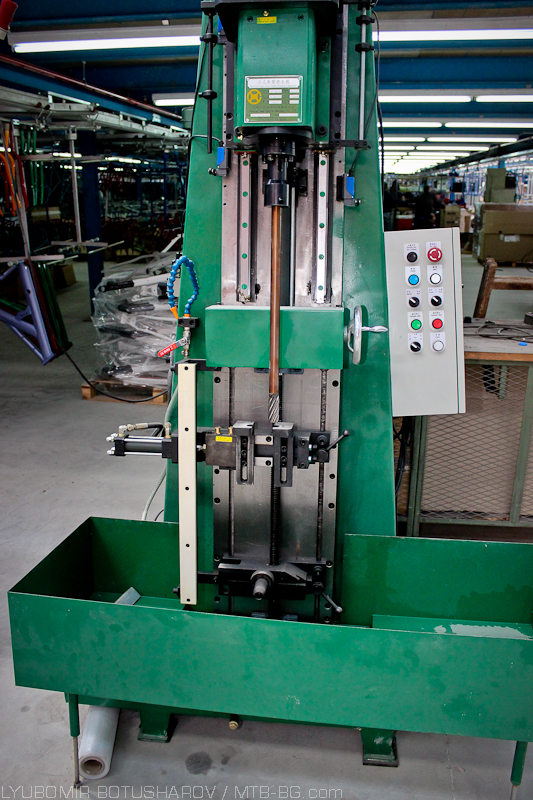

Във фабриките за велосипеди винаги се срещат интересни машини и уреди – на снимката виждаме стенд за райбероване на седалковата тръба на рамката, т.е. за престъргването ѝ отвътре, така че колът за седалка да се движи гладко и безпроблемно, когато скобата е разхлабена. Това е само една от множеството манипулации, които са част от подготовката на рамката за сглобяване, и ни напомня, че именно с рамката започва жизненият път на всеки един велосипед.

Затова и първото, което се изпречва пред очите ни в същинската, производствената част на фабриката, са рамки, много рамки… Боядисани в различни цветове, окачени на куки, движещи се по релси от бояджийския цех към мястото, където им слагат стикерите и след това към поточните линии за сглобяване. Пространството е толкова голямо и изпълнено с различни дейности, че в първия момент е малко трудно човек да се ориентира къде какво се случва.

Не е трудно обаче да се разпознае мястото, където рамките излизат от бояджийския цех, окачени в редичка като на лифт. Тези конкретно са боядисани прахово и ще бъдат придвижени за поставяне на графики и лак.

В бояджийския цех могат да бъдат видяни няколко различни „отделения“. Тази шарена „камера“ е предназначена за довършителни работи, а не за основно боядисване. Праховото боядисване се осъществява близо до нея, като има два варианта на изпълнение – ръчен и автоматичен. Досещате се, че при първия вариант работник с бояджийски пистолет нанася чрез електростатика покритието, докато при другия това се прави роботизирано/автоматизирано. След това рамките отиват в пещи за изпичане и излизат през вратата, която видяхме на горните снимки. Всичко това е добре познато като процес.

Новост за мен, а и за Лидер, е т.нар. течно боядисване. Името подсказва, че става дума за течни бои, които също се нанасят с помощта на електростатика (за незапознатите, електростатиката помага боята да не се разсейва излишно в пространството, а да обгръща основно боядисвания детайл). Течното боядисване се случва основно в специални автоматизирани камери като тази на снимката.

Рамките обикалят около подвижен (на височина) въртящ се диск, който е снабден със стотици дюзи, през които се разпръсква боята. Тя се напластява по рамките и в края те излизат почти готови. Необходими са още няколко ръчни пръсвания (случват се в друга, открита камера в съседство), тъй като бояджийският автомат не може да достигне хубаво до някои по-затънтени сгъвки и части на рамката, където без ръчно допръскване боята би стояла по-бледа.

Кога се използва прахово и кога течно боядисване? Отговорът зависи от твърде много фактори – технологични, финансови, дизайнерски и др. Най-простият пример е, че карбоновите рамки се боядисват течно, тъй като при този процес няма изпичане (температурата за изпичане при праховото боядисване е противопоказна за композитния материал). Освен това при течното боядисване са постижими повече цветове. Има и рамки, които се боядисват по смесен способ, чрез комбинация от течно и прахово боядисване.

Във всички случаи резултатът от дейността на бояджийския цех изглежда пъстър:

На горните снимки рамките вече имат и стикери, и лак, т.е. подготвени са за по-нататъшно сглобяване. Конкретно тези партиди за са голям германски клиент и ще се превърнат в градски велосипеди от среден клас. Може би забелязвате на една от снимките и надписа Puch – много известна и с вековни традиции австрийска марка за велосипеди. Изобщо, нивото на продукцията в новата фабрика е значително по-добро от това, което Лидер 96 произвеждаха в предишни години. Компанията никога не се е срамувала от производството на евтини велосипеди от начален клас – няма и за какво, все някой произвежда такива колела и защо да не са българските компании, щом могат да предложат необходимото качество и цена. Тези модели продължават да излизат с хиляди от старите цехове, разположени в други халета и сгради. С продукцията на новата фабрика обаче Лидер определено се гордеят, защото с нея устойчиво навлизат в средния и дори високия ценови клас.

Като казвам всичко това, имам предвид най-вече Лидер като производител, като фабрика. Не забравяйте, че Oryx е марката на българския производител в средния и висок клас, но и тези велосипеди са съвсем малка част от общата продукция. Така че важното и позитивното в развитието на компанията е, че в голямото производство, за чуждестранните клиенти, нивото се покачва и има все повече поръчки за среден клас велосипеди. Това е била и основната цел при построяването на тази чисто нова фабрика, чиито капацитет все още не е изцяло запълнен.

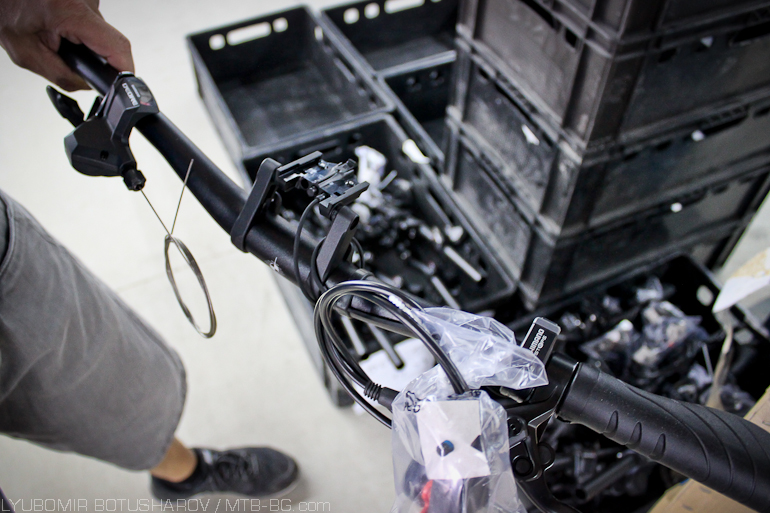

В периферията на гъсто подредените рамки една редица от работници подготвят някои ключови възли за вграждане. Целта е да се получат готови комплекти от компоненти като тези:

По този начин на крайната поточна линия работниците просто събират в едно няколкото предварително подготвени комплекта – рамката с монтирана към нея скоростна система, колелата, кормилото с монтираните на него компоненти, колът със седалката. Преди да стигнем дотам обаче, ето още нещо важно:

Това са стендове за монтаж, всеки от които е снабден с електрозахранване, въздух под налягане и необходимите според случая инструменти. Тук към рамката се монтират някои от основните части на велосипеда – вилка, скоростна система, спирачки и др., като работата се извършва от един работник за всеки отделен велосипед.

Както споменах, производствената линия е разгърната на две нива. Затова, преди да видим как излиза готовата продукция, се качваме на второто ниво, откъдето се разкрива обширен изглед и към склада с готовите велосипеди:

Ето и поглед по-отблизо:

И така, какво има горе? Засега там са разположени основно дейностите, свързани с наплитането, центроването и подготвянето на колелата на велосипедите. Излишно е да казвам, че те са силно автоматизирани – половината работа се извършва от роботи, другата половина е подпомогната от стендове.

Има няколко поточни линии, които най-общо изглеждат по следния начин:

Започва се с наплитането на колелата, което се извършва от човек с помощта на удобен стенд, който спестява голяма част от движенията.

Наплетеното колело се придвижва по тези релси към центроващия робот, който с помощта на няколко „ръце“ натяга равномерно спиците, измерва отклоненията, донастройва и т.н., докато „изплюе“ готовото колело, което продължава нататък към края на линията.

Там го очаква работник, който с помощта на друг удобен стенд монтира гумите (външна и вътрешна), напомпва ги и с това работата в този цех приключва.

Слизайки обратно към завършващата поточна линия, минаваме покрай отделено встрани пространство, оборудвано с всички необходими инструменти, където се сглобяват мострите за деня. Това ще рече, че по един велосипед от всеки модел първо се сглобява тук ръчно, за да бъдат проверени всички процеси и детайли, преди да бъде пуснат за масово изпълнение на поточната линия.

И така, на финала на линията сме. Както виждате, много от компонентите по рамката вече са монтирани, настрана чакат предварително подготвените комплекти периферия, колела и др.

Поточната линия в новата фабрика е с ръчно придвижване. Това ще рече, че всеки работник, след като монтира и настрои частите, за които отговаря, избутва велосипеда към следващия човек по веригата. Предимството на този подход е, че работниците не са притиснати механично от времето за придвижване на конвейера, т.е. винаги могат да отделят секунда или минута повече, за да изпипат работата и детайлите както трябва.

В деня на моето посещение улучваме производството на партида електрически велосипеди, използващи системата STEPS на Shimano. Лидер е може би с най-голям дял сред българските производители в производството на електрически градски/туристически велосипеди – както със своята марка, така и с много от емблемите на външни възложители.

Преди да излезем през задния вход, виждаме отблизо и склада с готовата продукция. През 2015 г., първата за марката Oryx, имаше известен недостиг в наличностите, но както става ясно от всичко видяно дотук, това е бил и период на сериозни промени в производството на Лидер, така че е нормално да са се случили някои забавяния. Камарата от кашони на горните снимки обаче е обещание, че през 2016 г. ще можете да намерите велосипедите Oryx на много места в страната. Зимният сезон е бил време за договаряне и развитие на дилърската мрежа както в България, така и в някои европейски държави, така че тези байкове скоро ще се отправят на път, за да намерят бъдещите си собственици.

Не си мислете обаче, че сме приключили с нашата обиколка! Колкото и да е важна новата фабрика на Лидер, тя е само част от цялото предприятие.

В съседство с огромното хале се намират две други, които служат само като склад за стотици хиляди части. Влязохме в единия, но отново изпитах трудности и недостиг на широк ъгъл в обектива, за да обхвана цялото това огромно пространство, запълнено от стройни редици с кашони на височина няколко етажа.

Има и още един склад, който преди две години бе току що построен и все още празен, а сега е почти изцяло запълнен. Той е предназначен за готовата продукция, т.е. за още стотици, ако не и хиляди кашони с велосипеди.

Обърнете внимание на тази интересна конструкция – това е „топла връзка“ със старото хале, т.е. с първата фабрика, от която велосипедите директно от конвейера продължават към склада, опаковат се и се подреждат на огромните стелажи.

Както казах, надникнахме за кратко и в старата фабрика. Тя също не е малка, както можете да видите от горната снимка. При нея конвейерът се придвижва автоматично, а хората, ангажирани със сглобяването на един велосипед, са повече на брой, но по-ниско квалифицирани, т.е. функцията им се свежда до монтирането на точно определен детайл по точно определен начин. Поточната линия в това старо хале е доста интересна, особено на живо – тя е изградена на няколко нива, като човек може да наблюдава постоянното движение на рамките от бояджийския цех по целия им път към превръщането в завършен велосипед.

Встрани от това основно хале има един по-малък цех, където се произвеждат каплите. Както и другите големи български производители, Лидер сами превръщат алуминиевите профили в обръчи, разпробиват ги, боядисват ги, след което каплите отиват за наплитане и стават част от велосипедите.

Надяваме се, че разходката ви е била поне толкова интересна, колкото на нас. Следващия път, когато видите велосипед Leader или Oryx, вероятно ще можете по-лесно да си представите пътя му от гола рамка до завършен продукт. А на Лидер 96 и останалите български велопроизводители пожелаваме още такива нови фабрики и още повече поръчки за качествени велосипеди!