Повече от 10 години минаха, откакто в МТБ-БГ публикувахме статията „Как се правят българските велосипеди Cross“. По онова време тя може би допринесе за това да бъдат отхвърлени доста заблуди и е била интересна и полезна за стотици читатели през това десетилетие, но прочетена сега, тя вече е много далеч от действителността. Защото Cross, както и останалите български производители, за тези години извървяха дълъг път и то предимно нагоре, нареждайки страната ни (и компанията) на предни позиции в този важен за цяла Европа бранш. Тези думи не са някакво рекламно послание, те почиват на статистики, според които България трайно е в топ 10 на Европа по производство на велосипеди, а компания като Cross е партньор на водещи европейски марки, като най-новото попълнение в това отношение е Scott. За всичко това ще стане дума и в следващите редове (и снимки), където ще можете да видите и конкретни примери.

Като цяло тази статия ще се опита да ви покаже целия процес по сглобяването на един велосипед в промишлени условия. Може много да се спори по въпроса що е то производство, дали е редно тази дума да се използва, когато рамката се прави на едно място, компонентите на друго, а след това „просто“ се сглобяват. Само че не е нито толкова „просто“, нито е само сглобяване, така че реално (а и нормативно, т.е. по смисъла на законовите разпоредби) това, което ще видите като процес, е производство на велосипеди и то със сериозна добавена стойност. За добро или лошо, в наши дни почти няма компании, особено пък с по-голямо производство, които сами да произвеждат рамките си, така че изразът „производство на велосипеди“ отдавна е добил различно значение от „производство на рамки“.

Използвам случая и да благодаря на Cross за поканата и за отделеното време, в което ми показаха и обясниха всеки процес във фабриката в цялост и в детайли. Наистина високо оценявам и тяхната откритост – по време на обиколката ни нямаше въпрос, на който да е имало неудобен отговор или опит за каквото и да е преиначаване. Казвам го заради това, че всеки човек/бизнес субект, когато представя дейността си, се опитва да изтъкне по-гръмко добрите неща и да поприкрие тези, които не са за пред хора. В случая обаче моите домакини ме разведоха в абсолютно всички помещения, в общо 3 огромни сгради/халета, и ми показаха производствения процес на живо, докато фабриката работеше на пълни обороти. Чак ми ставаше неудобно, че прекъсваме работата на хората, за да ми обясняват едно или друго нещо, за да направим снимка и т.н.. Бързам и да се извиня на аудиторията, че въпреки старанието и снимките, едва ли съм успял да запомня и възпроизведа всичко – подробностите са толкова много и някои от тях са толкова „тънки“, че не бе по силите ми да попия цялата информация без известни загуби. Надявам се обаче, че статията ще е достатъчно пълна и интересна.

Накрая, нека кажа и защо това е първа част. Поканата важи и за още едно посещение в новия завод на Cross във Видин. Както отбелязват самите собственици на компанията, Любен Мартинов и Лукан Луканов, именно видинската фабрика е по-представителната във всяко отношение, тъй като е съвсем нова и е построена изцяло с идеята за производство на велосипеди, така че всичко в нея е оптимизирано за този процес. Нямаше как обаче в един ден да обиколим и двете, така че тя ще остане за следваща, втора част на статията.

Последното уточнение, което ще направя е, че статията следва хронологически разходката ни из отделните халета и помещения, а пък тя може да ви се стори в някакъв смисъл не докрай логична, защото започнахме от един склад, където кашоните с готови велосипеди чакаха да бъдат натоварени в камиони, а завършихме с дизайнерския отдел, откъдето всъщност започват развитието си велосипедите като проект. Така че в някакъв смисъл разходката ни е била отзад напред, но и това не е съвсем точно. А както ще се убедите сами, няма и чак такова значение кое след кое ще ви представя, защото всеки от процесите и всяко от помещенията бяха доста интересни!

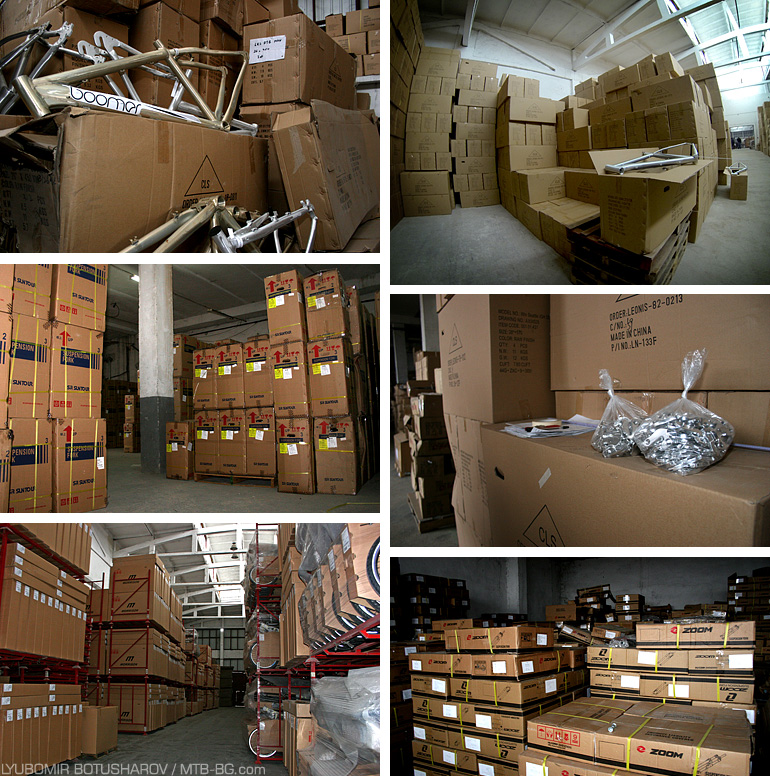

Започваме от най-новия и голям склад – бивш военен завод, намиращ се на няколкостотин метра (по права линия, иначе е по заобиколно) от другите сгради на компанията.

По принцип Cross не държат готова продукция на склад, освен през зимата, когато се налага, за да не спират работа и да е по-леко през пролетта. Затова в момента имаше повече от обикновено кашони с готови велосипеди. Обикновено обаче продукцията престоява тук съвсем за малко, колкото да бъде разпределена и натоварена за превоз.

Освен това в същия склад, който е на два етажа, има и планини от кашони с рамки, пакети с десетки хиляди гуми, вилки, заготовки за кашони и др.

Това са кашоните във вид на листа от велпапе.

А тук същите се превръщат в картонени кутии за велосипеди.

След това отиваме в друга сграда, намираща се до основната производствена сграда. Навремето това хале тъкмо беше закупено и чакаше да бъде облагородено. Сега част от него играе ролята на склад, а друга част е превърната в цех за производство на капли.

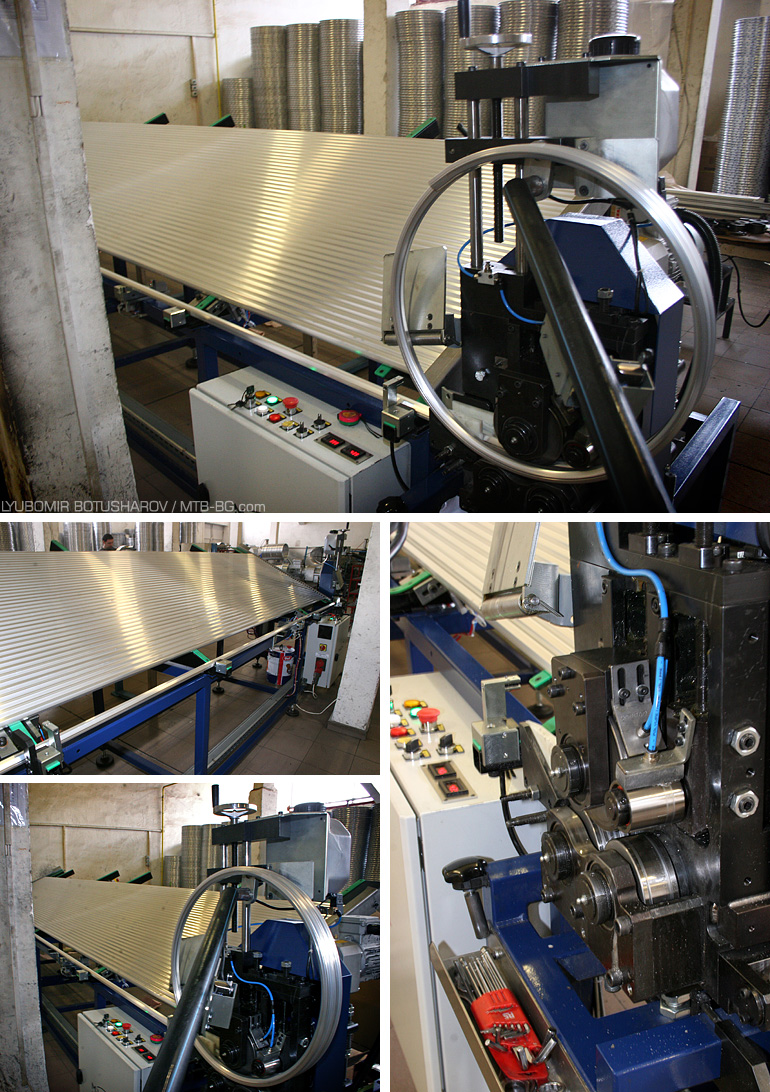

Профилите за каплите идват от Гърция – там е най-близкото място, където могат да ги изпълнят с желаното качество.

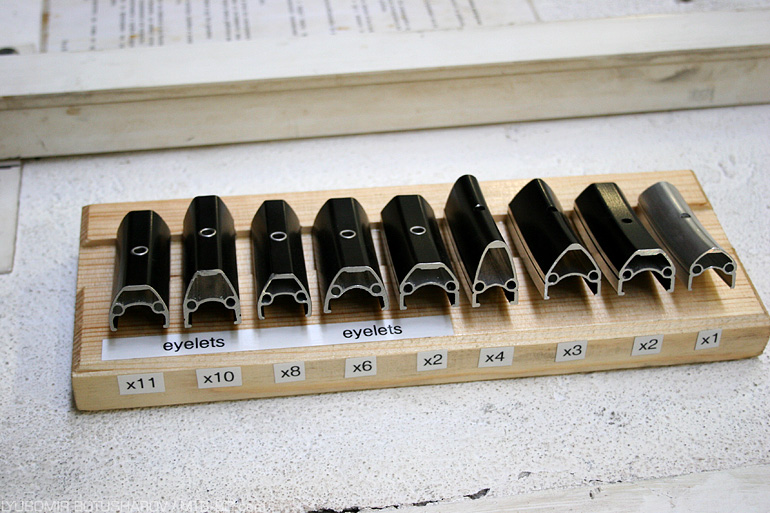

Cross предлага няколко различни профила за капли, с или без капсули на отворите за спиците. Може да се каже, че производството на капли донякъде е отделна дейност за компанията, тъй като тя е доставчик на такива компоненти за много от своите възложители, и не само за тях.

Първото, което виждам, е машината за огъване на профили. Тя е почти нова, съвсем модерна и напълно автоматизирана. Профилите се нареждат в „пълнителя“, откъдето машината автоматично поема всеки профил и го прекарва през три барабана, огъвайки го, за да придобие формата на тройно навит обръч. Барабаните са регулируеми, така че да могат да работят с различни профили и да огъват обръчи с по-голям или по-малък диаметър.

Готовите обръчи изглеждат така и очакват по-нататъшна обработка по пътя към превръщането им в капли за велосипед.

Между другото, в съседство имаше още една такава машина, само че по-стара и изискваща повече ръчен труд – при нея профилите се подават от човек и цялостната скорост на работа е по-ниска.

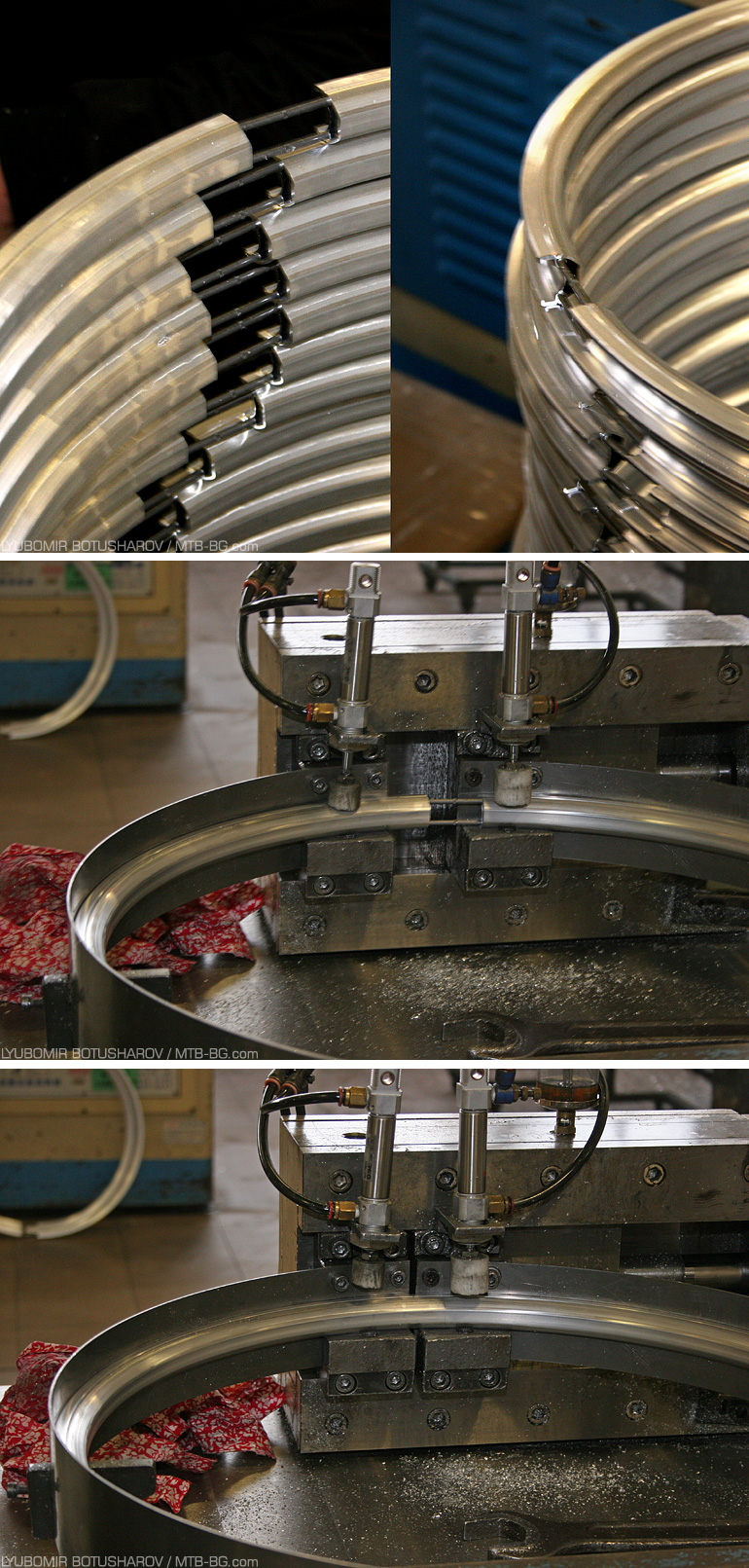

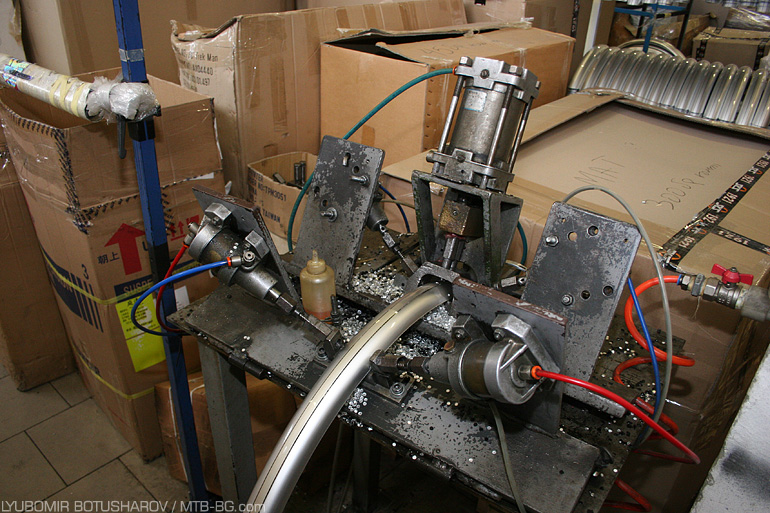

Следващата стъпка е нарязването на обръчите, така че от един да се получат три заготовки за капли. За целта обръчът се поставя в барабана на следващата специална машина, намества се хубаво и се пуска режещият диск, който срязва прецизно профилите, оставяйки едно малко парче брак.

Точно това парче използвахме, за да онагледим следващата операция, а именно – поставянето на щифтовете при снадката на каплите.

За всяка капла се слагат по два такива разширяващи се щифта, след което една мощна преса натиска двата отворени края на обръча един към друг и той се затваря и с това добива все по-завършен вид.

Благодарение на добрите изходни материали и специализираните машини, снадката е прецизна и гладка, почти не се усеща ръбче при съединението.

Подготвените по този начин заготовки чакат реда си за разпробиване.

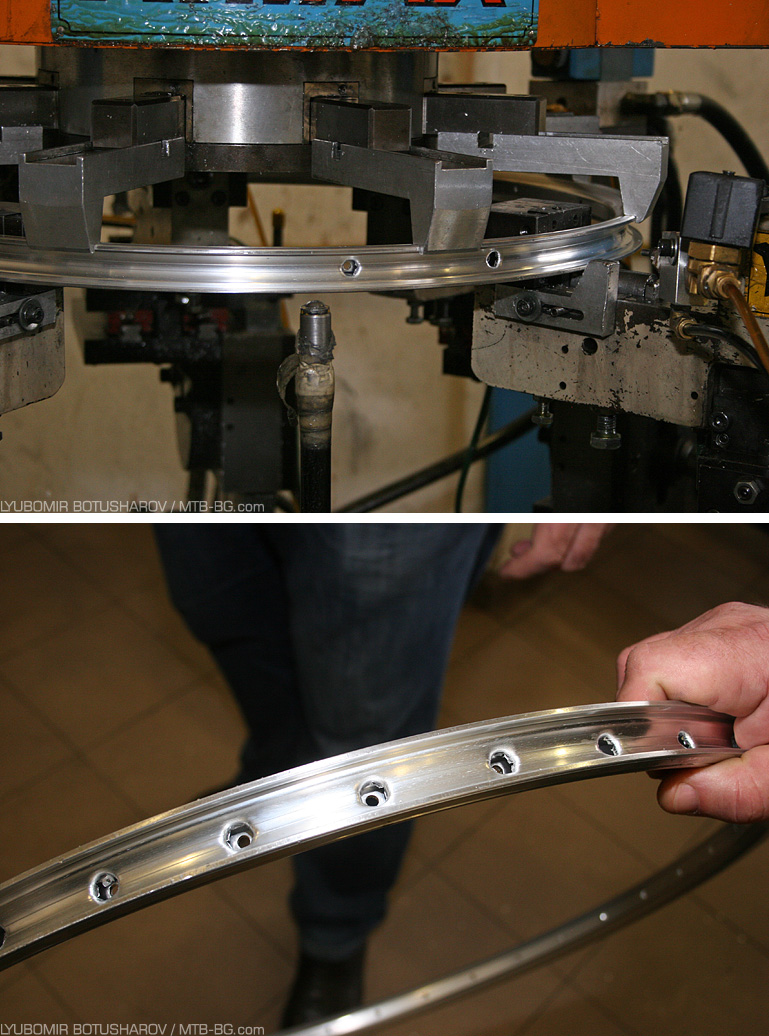

Машината, която го прави, не е нещо ново за читателите на МТБ-БГ- имали сме и други поводи да ви показваме този процес. Всичко може да се настройва в зависимост от диаметъра на каплата и броя отвори за спици (28, 32, 36 или др.).

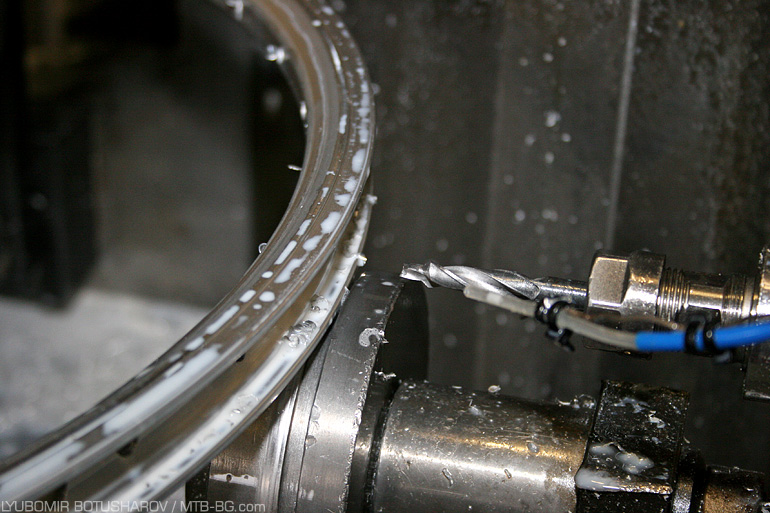

Свредлото, което се използва, е по-особено – с по-тънка предна част и по-широка основа, така че с едно движение да направи отворите и в двете стени на каплата – по-тесен отвор в горната стена (откъм главината) и по-широк в долната (откъм гумата). Едно такова свредло обикновено се подменя с ново на всеки две работни смени.

Машините за разпробиване в това хале бяха поне три броя, а имаше и една допълнителна, която работи на друг принцип – вместо със свредло, тя прави отворите с острие, което ударно пробива стените.

След всичко това каплата, която вече е почти готова, се почиства от стружки, преди да се отправи към съседните помещения за боядисване.

Преди да получат цвят, каплите първо минават през няколко вани с различни химикали, които първо обезмасляват напълно повърхностите, после ги фосфатизират – всичко това се прави, за да хване по-добре боята.

След този процес алуминиевата сплав леко променя и цвета си, макар че няма как да го видите на снимките.

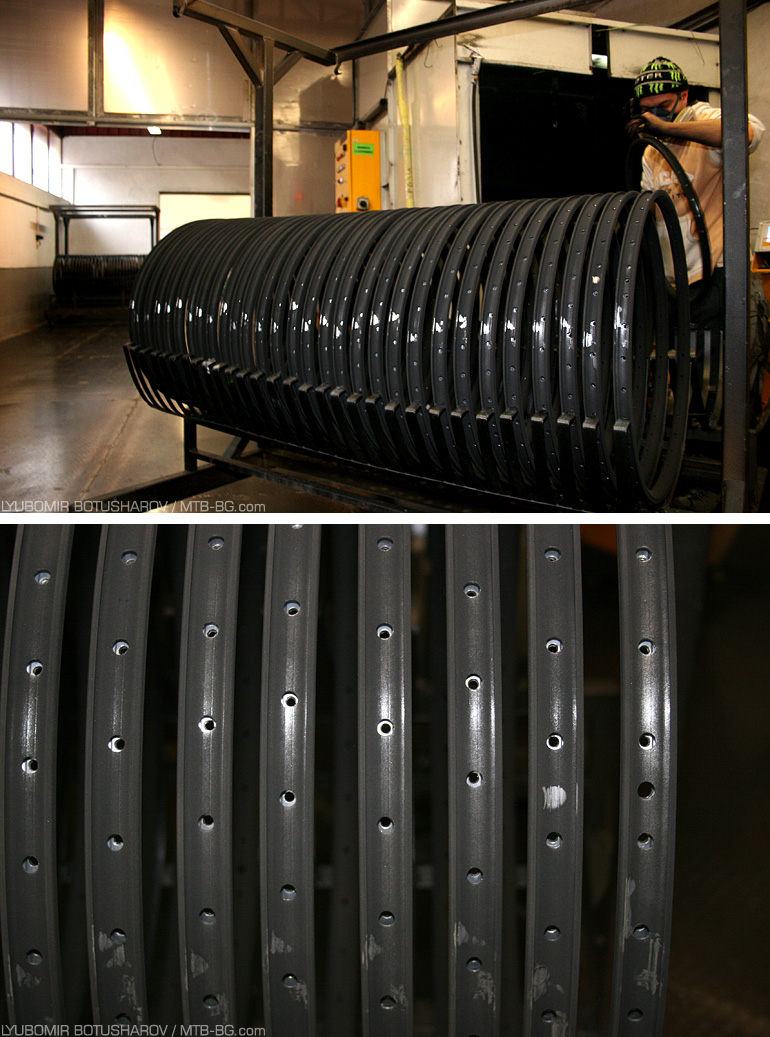

Боята е прахова и се нанася с помощта на пистолет и електрическо поле. По този начин още преди да бъде завъртян от другата страна, продуктът на практика е боядисан и там.

След нанасянето на боята, тя все още представлява на практика слой фини прахови частици върху повърхността на метала. Ако пипнете с пръст, остават следи от размазване.

Затова следва изпичане на продуктите в пещи, при което протича химична реакция (полимеризиране) и праховото покритие се свързва с метала. По думите на Cross праховото боядисване създава по-здрав и устойчив слой от лаковото, поради което те залагат именно на описания метод.

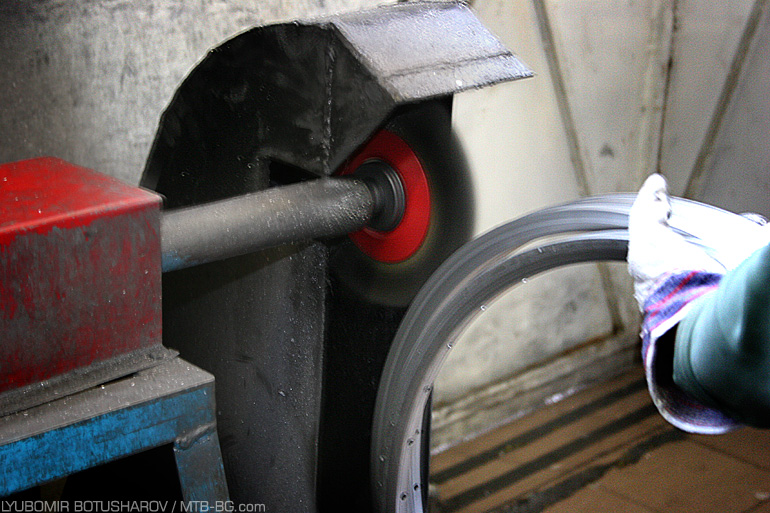

След като са минали и през пещите, каплите се озовават в тази машина. Нямаше как да снимам какво точно се случва в нея, но резултатът е такъв:

Иначе казано, спирачните повърхности на каплата се престъргват, което премахва и всяко възможно ръбче в областта на снадката. Разбира се, това важи само за каплите, които не са за дискови спирачки.

Завършващият елемент е поставянето на капсите (кръглите метални капсули, които служат като обшивка на отворите за спиците). Значението на тези капсули е в няколко насоки – от една страна, позволяват по-добро разпределяне на напрежението и пречат на нипела да се „впие“ в алуминиевата стена на каплата. По този начин те осигуряват и по-прецизно натягане на наплетените колела, особено когато то се прави от робот, тъй като при липсата им нипелът се затяга към алуминиевата сплав, която неизбежно поддава в някаква степен и това лъже измервателните уреди на робота, че желаното натягане е постигнато, преди това да е наистина така.

Затова дори за каплите, които по спецификация нямат капсули на отворите, Cross са намерили хитро и ефективно решение – под нипелите вместо капсули те подлагат малки полусферични шайби, които позволяват извъртане на нипела във всички посоки и създават тънка преграда между него и стената на каплата.

Това обаче се случва в друго помещение, даже в другата сграда. Преди да стигнем там обаче, минахме през още няколко интересни места.

В една от стаите например виждам как се подготвят задните калници за някои градски велосипеди. Те се разпробиват на няколко места – с тази машина и шестте отвора се правят едновременно.

След това от вътрешната страна на калобрана се монтира парче броня, през което да мине кабела от динамото към задния фар.

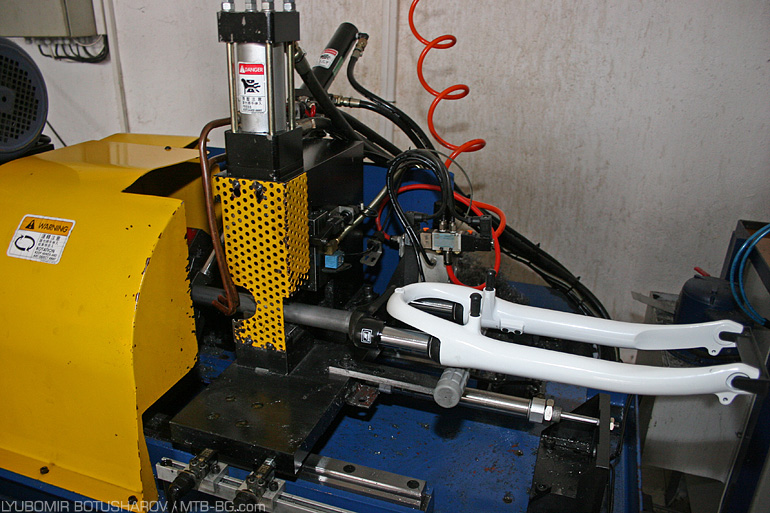

В друга стая намираме тази самотна машина, благодарение на която обаче Cross са спестили значителни главоболия по отношение складовите наличности за вилките.

Казано най-просто, тази машина се занимава с рязане на стержени и навиване на резба в тях. По този начин, след като в по-ранни години компанията е поддържала наличности от вилки с двата размера стержени, допълнително разделени на такива с резба и такива без, сега Cross поръчват единствено вилки с кормилна тръба 28.6 мм (1 1/8) без резба, след което скъсяват стержена до необходимото и ако трябва му правят резба.

Съседната врата ни разкрива поредното складово помещение – този път преобладават кашони с надписа Shimano.

Всъщност компанията поддържа толкова големи наличности от компоненти, че се налага дори някои външни пространства да бъдат приспособени за складиране. Големи доставки на компоненти обикновено се правят два пъти годишно. От финансова гл.т. това е доста натоварващо, но то гарантира на компанията, че ще успее навреме да изпълнява поръчките към клиентите си, защото иначе едно забавяне по веригата преди тях води до неприятна ситуация.

Споменах ли големи складови наличности? Оказа се, че не сме приключили с тях, защото съседната сграда представлява голямо хале, пълно почти до тавана с кашони, подредени на огромни стелажи с по няколко реда.

Те се обслужват от четири подемни машини, придвижващи се на релси между стелажите, които се наричат транс манипулатори. Виждате една такава в дъното на „тунела“ от кашони.

Всяка клетка си има номер, съставен от колоната и реда, които я дефинират. За всеки компонент се знае в кои клетки се намира и в какви количества и когато потрябва да бъдат извадени, на транс манипулатора се задават съответните команди и той отива до съответната позиция и доставя намиращото се в нея.

Тази организация е създадена най-вече за части, които са в по-малки количества, но в по-голямо разнообразие, поради което подредбата и бързото им намиране са от голяма важност.

В края на помещението, където транс манипулаторът не оперира, пространството също е оползотворено с камари от кашони, в случая предимно такива със седалки, но в близък план виждате и надписа Magura – това са легендарните хидравлични спирачки за капла на германския производител, едни от най-мощните навремето, които в момента се използват най-вече при туристически и градски велосипеди от висок клас, тъй като бяха изместени от удобството на дисковите спирачки.

Отново се озоваваме навън и отново виждаме купчини стока – в случая външни гуми.

На път към бояджийския цех първо се отбиваме в едно затоплено помещение, където работят само жени, над 20 на брой. От тая работа обективът ми веднага се запотява. 🙂

Тези момичета се грижат за външния вид… на рамките. Иначе казано, те лепят стикерите под лака. Това също не е бърз процес, даже може да се каже, че един от най-времеемките, защото рамката няколко пъти се налага да бъде затоплена в пещ – първо се нанасят стикерите, изпича се, маха се защитният слой за мастилото, пак се изпича, нанася се лакът, отново се пече…

Ако се вгледате в долната част на стикерите на двете рамки, ще видите, че единият е бял, а другият розов. Белият е една стъпка напред спрямо розовия, т.е. при белия е махнат един допълнителен слой, който предпазва мастилото в предходната водна баня и при първото изпичане.

Резултатът от всичко това са графики, които стоят като част от боята и са абсолютно неосезаеми дори при внимателно прокарване на пръсти по тръбата – няма нито ръбче, нито друг намек, че това е допълнителен елемент, тъй като стикерите са много тънки и покриващият ги лак на практика изравнява прехода между тях и метала, върху който са залепени.

За определени модели има и друг вид стикери, които при изпичането стават релефни.

Ето тук налепените рамки чакат своя ред за посещение в пещите.

Ние пък се придвижваме към бояджийницата, в която едва ли ще видите нещо ново. Още в статията от 2002 г. съм обяснил основните неща в този процес, макар че сега мащабите във фабриката са се увеличили значително и са станали доста по-модерни.

След предварителната подготовка с обезмасляване и фосфатизиране, рамките се придвижват на конвейер към камерите за боядисване, където по показания вече начин с пистолет и електростатика се боядисват прахово и се изпичат за полимеризиране на боята.

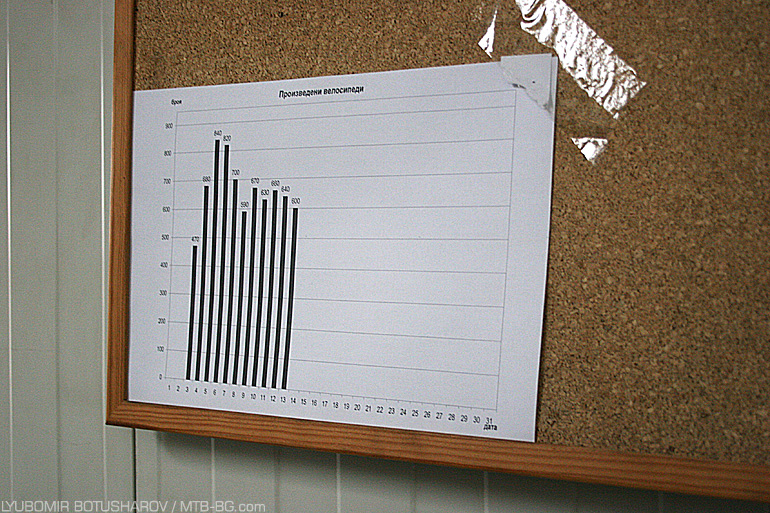

След всичко това се пренасяме и към същинското производствено хале, което се намира на втория етаж в основната сграда. По стълбите към него забелязвам едно информационно табло, на което са окачени няколко интересни документа: графика с произведените през последните дни велосипеди, график за получаване на заплатите и една осъдителна присъда срещу служител, който е бил уличен в кражба.

Последното може би оказва някакъв напомнящ ефект върху работниците във фабриката, макар че повечето от тях са далеч от мисълта за „прецакване“ на работодателя си, защото и работодателят се стреми да е коректен с тях. Средното трудово възнаграждение в Cross е доста добро, особено като се има предвид, че става дума за компания с над 500 души персонал, при това в най-тежко засегнатия в икономическо отношение край на България – северозападния. На фона на повечето неща, които моежете да чуете за региона, хората в завода едва ли могат да се оплачат и това обяснява защо текучеството е малко, а желанието за качествено изпълнение на работата по-голямо. В резултат на това компанията може да се похвали с един доста добре сработен екип в почти всяко звено, с хора, които работят тук от години и не се налага тепърва да усвояват базови неща.

Като се добавят към това и автоматизираните машини, много от които вече видяхте, може лесно да се обясни защо производителността на Cross е нараснала повече от два пъти само за няколко години. Ако преди данните бяха за около 100 000 велосипеда годишно при персонал между 400 и 500 души, то сега при почти същия брой хора (между 500 и 600, само че в два завода – в Монтана и Видин) компанията произвежда над 250 000 велосипеда годишно.

И тъй като съм започнал вече с подобни данни, ще споделя и друго интересно нещо – може би ви направи впечатление в графиката за произведените велосипеди, че в някои дни бройката е значително по-голяма, отколкото в други. Причините за това са най-различни, но един от основните фактори е това какви велосипеди се сглобяват в даден момент. Търговските партньори на Cross са предимно на западноевропейския пазар и по-голямата част от продукцията на завода се състои от градски и туристически велосипеди, включително такива от доста висок клас. За разлика от планинските обаче (каквито също се сглобяват в изобилие), те изискват доста повече време за сглобяване, тъй като имат повече аксесоари и детайли, повече неща за настройване и т.н. В някои случаи разликата може да е дори двойна, т.е. за единица време да бъдат сглобени два пъти повече планински велосипеди, отколкото градски/туристически.

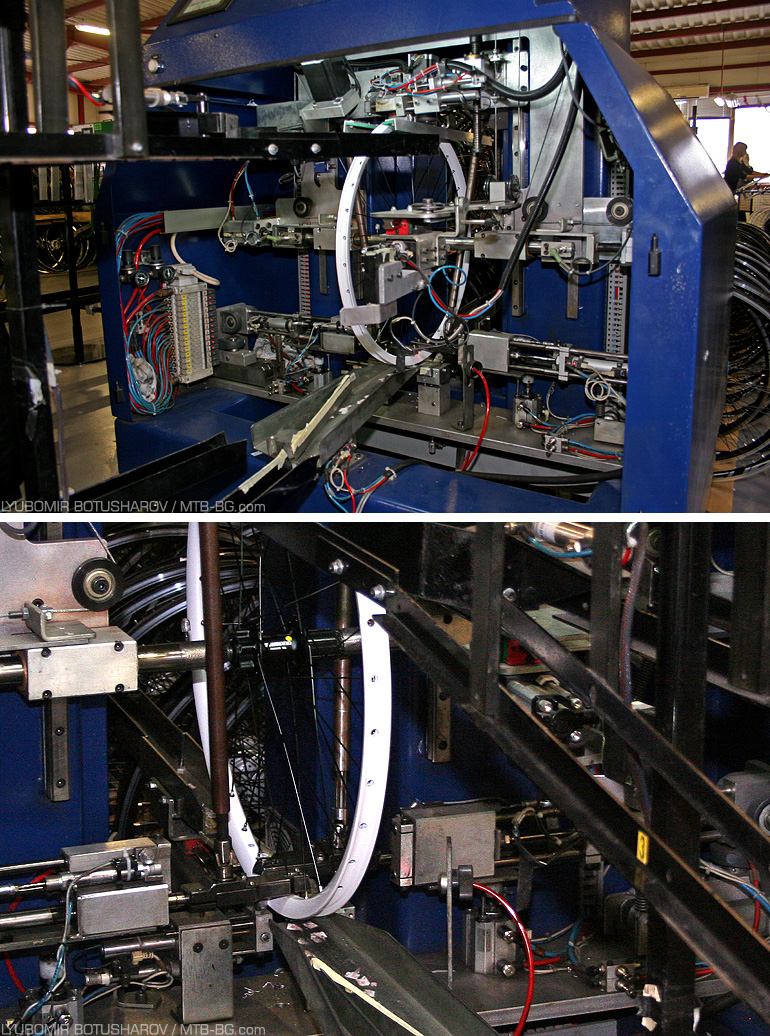

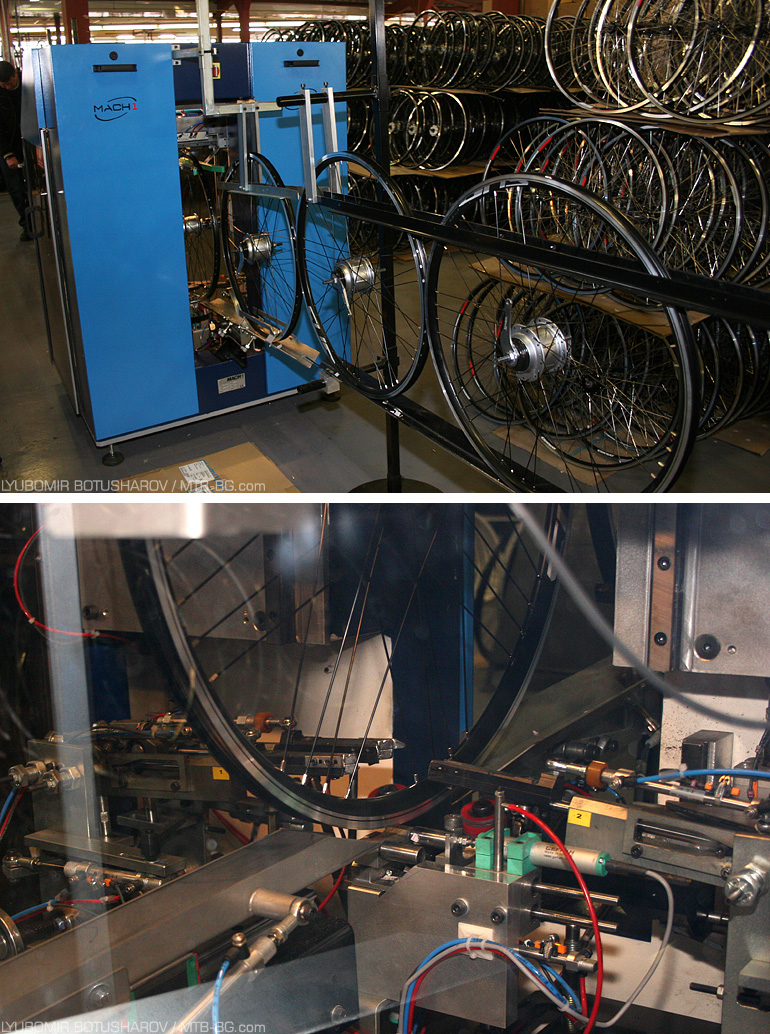

И така, вече сме в главния производствен цех, който от своя страна е разделен на две части. Учудващо или не, по-голямата като площ е предназначена за сглобяване на колелата на велосипеда, включително и поставянето на гумите. Значителна част от тази дейност се извършва от роботи, които са с отличителния син цвят на Mach1 – компания, която е лидер на пазара за такива машини.

Първата стъпка е наплитането и първоначалното натягане на нипелите към спиците. Тук все още не може да се мине без човешки труд, макар че машината значително го улеснява и ускорява.

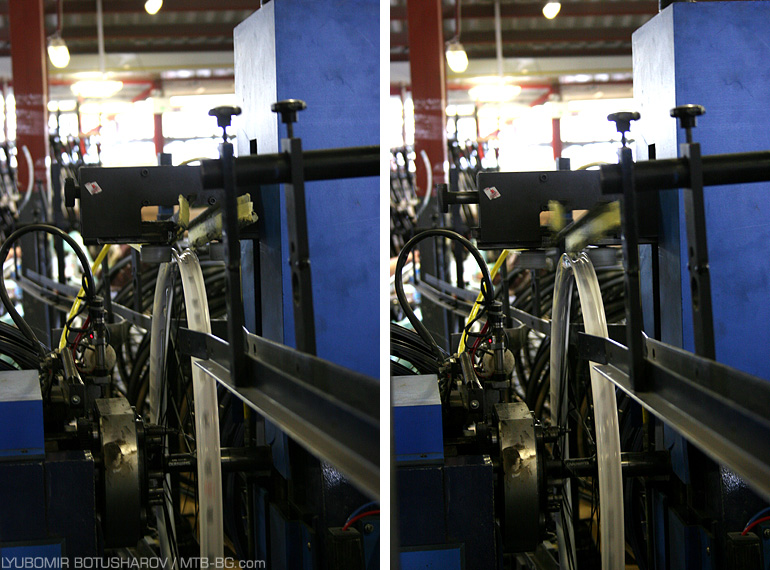

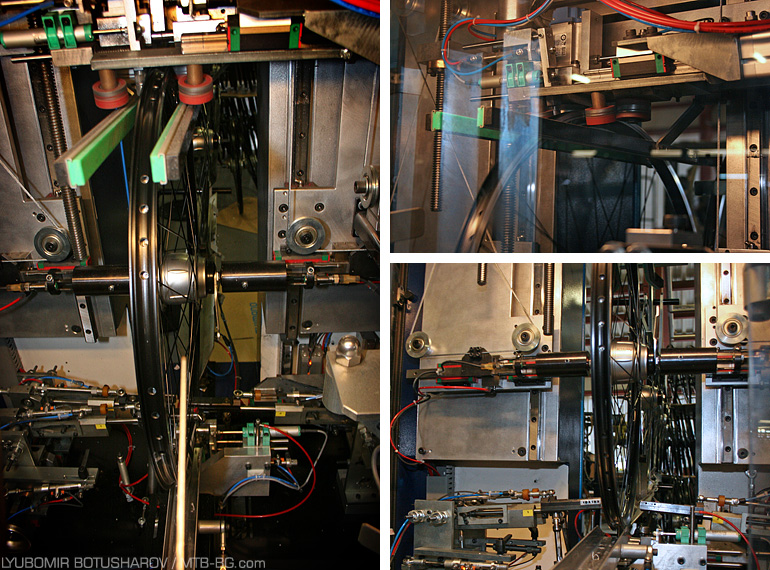

След това колелото се пуска на някой от роботите за натягане и центроване. Повечето от тях имат по две „ръце“, с които едновременно работят върху две спици (можете да ги видите в долната част на колелото). След първоначалното натягане до определена степен, колелото се завърта, проверява се за кривини, донатяга се където трябва и минава през едни притискащи го ролки, които буквално го „мачкат“ настрани, понякога с повече от 1 см отклонение.

По този начин се освобождават напрежения, възникнали при натягането, за да може след това още веднъж да бъде центровано, преди да напусне поточната линия.

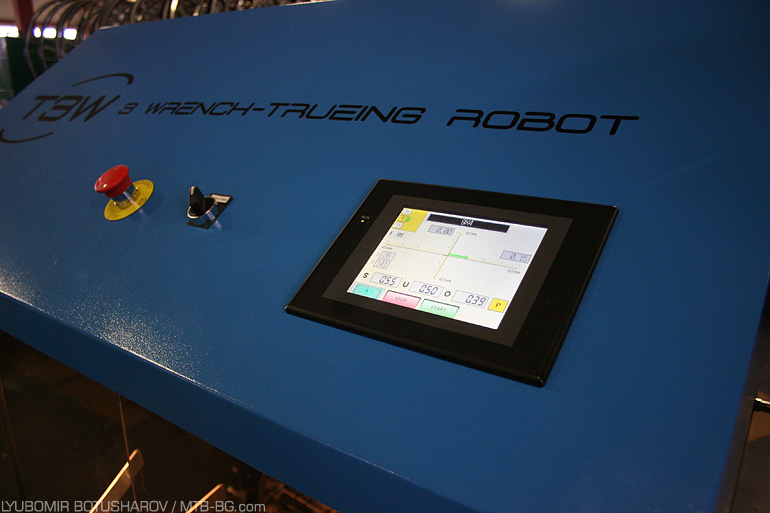

Голямата гордост на компанията обаче е роботът T3W, който е от най-ново поколение и работи с три „ръце“, което значително увеличава скоростта и производителността. По времето, когато е пристигнала във фабриката, това е била едва третата подобна машина в Европа (първата е отишла при Mavic, а втората при Cube), като и сега броят им не е много по-голям.

Освен с по-висока скорост на работа, този сложен робот се отличава и с по-високо качество и прецизност. Описаната по-горе операция по натягане и центроване, включително и с „мачкане“ на каплата в страничните направления, се извършва и тук, само че не един, а цели три пъти за всяко колело! Сами можете да си представите, че това повишава значително надеждността и качеството на готовите колела.

Всички параметри се задават в компютъра на робота, цялата му работа е автоматизирана и човешка намеса не е нужна.

Нейният ред идва отново при монтажа на гумите, което също става на специални стендове с удобни барабани, така че да не отнема на опитен работник повече от минута.

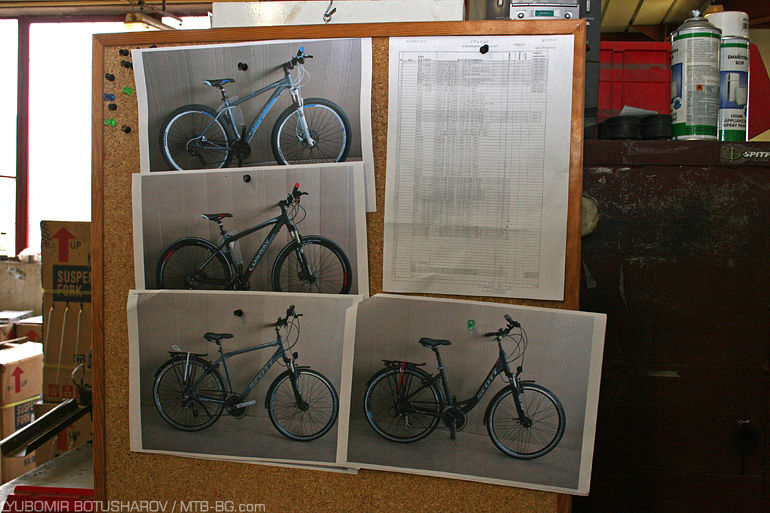

На прага на съседното помещение, където е поточната линия за сглобяване на велосипедите, стоят три велосипеда Scott и един Conway. Това са мостри на моделите, които се произвеждат конкретния ден. Тези бройки се сглобяват отделно още предишния ден, за да се подготви целият работен процес, да се заредят всички части и детайли за тях и да се изчистят възможни грешки и липси.

Освен в реален размер, велосипедите висят окачени и на снимки на едно табло.

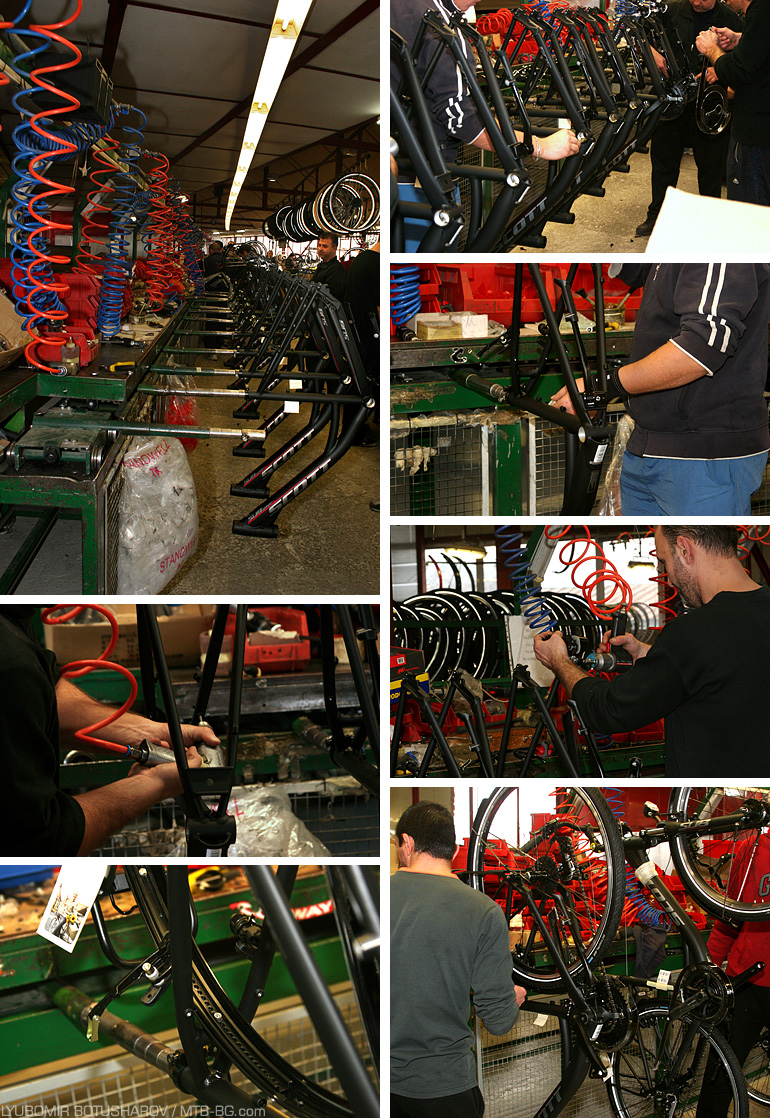

И така, ето ни на финалната права в производството на един велосипед – поточната линия за сглобяването му. Всъщност тук са две поточни линии, които работят успоредно и нещата доста са се променили в сравнение с 2002 година.

В момента всяка от поточните линии включва над 10 работни позиции. Всеки работник има грижата за монтажа на точно определен аксесоар или компонент от велосипеда. В съответствие с това пневматичният инструмент на всеки механик е настроен да затяга с точно определена сила, с точно определен накрайник и т.н.

Придвижването на велоспеда към следващия по веригата става на ръка, а не автоматично. Cross са избрали този вариант, защото той води до по-високо качество – всеки работник придвижва рамката към следващата позиция, едва когато си е свършил работата по нея. В противен случай, при автоматично придвижване, хората биха имали на разположение точно определен период от време за съответната операция и макар че в 90% от случаите той би бил достатъчен, все ще се намерят и 10%, в които нещо би останало не докрай затегнато или регулирано, докато при сегашната организация на работата това се избягва.

В края на всяка поточна линия стоят по двама души, които са „най-важните“ в целия процес. Това са все хора с дългогодишен опит в компанията, на които ръководството е поверило завършващия контрол по качеството.

Единият от тях проверява за последно центровката на колелата и при необходимост прави минимални корекции в нея. Да, колкото и да звучи странно, след всички роботи и автоматизирани процедури, очите и ръцете с 20-годишен опит имат последната дума.

Другият човек проверява цялостното качество на велосипеда и при нужда разяснява на някои от работниците за какво трябва да внимават повече в работата си.

След тези последни проверки велосипедите се поставят в кашоните и се отправят към склада за скорошно товарене по пътя си към Европа. Много от вас може би не са очаквали да видят надпис Made in Bulgaria до марката Scott, но от една година това е факт за много от градските и трекинг велосипеди на този известен производител. Очаква се следващата година в Cross да се сглобяват и някои от планинските велосипеди с тази марка. Сред партньорите и възложителите на българския производител има още доста големи имена на европейския пазар – Batavus, Hercules и др., което наред с високата средна цена на велосипедите, произведени в заводите на компанията, е свидетелство за доброто ниво на продукцията.

И така, вървейки отпред назад, стигаме и до последното звено във веригата по създаване на велосипедите, а всъщност първо, ако ги подредим във времето – става дума за отдела по дизайн и проектиране. Неговата дейност всъщност е доста разностранна, но първото нещо, което прави впечатление, са множеството цветни мостри във варианти с матов и гланцов лак.

На един диван са подредени и множество голи рамки, които служат за експерименти със стикери, за да се види как ще стоят.

Ето например един от новите и най-достъпни модели на Cross – Romero, който догодина ще се предлага с размери на колелата 20“, 24“ и 26“, и който в момента тъкмо бе налепен с пробни стикери, за да се оптимизират за различните рамки и пропорции.

Между другото, това е една от най-честите задачи на отдела – когато е налице някоя нова поръчка от външен възложител, тя обикновено е придружена и от концепция за дизайна на стикерите. Това обаче е именно концепция и нищо повече – една хубава картинка, най-често компютърен модел, на която са нанесени основните линии и цветове, но често изобщо не са съобразени различните размери, наличието на водачи за жилата или на други елементи и детайли. Дизайнерите на Cross залягат над компютрите си и нагаждат всичко това към реалните рамки и размери, правят реален проект за стикерите и ги поръчват в Тайван, където изпълнението явно е най-изгодно и качествено.

Разбира се, отделът се занимава и със собствените велосипеди на Cross – по отношение на тях процесът е по-продължителен и включва първо избор на параметри за рамката (геометрия, тръби, детайли и т.н.), след това създаване на компютърни модели, снимки, рекламни материали, каталог, представяне и т.н.

В резултат на всичко това се появяват и новите модели на Cross, какъвто е например този Grip 27.5, който вече бе изложен в шоурума към заседателната зала. Този и останалите нови велосипеди обаче ще бъдат предмет на други статии – засега мога само да кажа, че няма да липсват интересни неща!

Бих искал да поздравя собствениците на Cross велосипеди, а именно Любен Станков Мартинов и Лукан Петков Луканов за отличното предприятие с дистрибуторска мрежа в Сърбия и Германия. Желая ви отлично здраве и дълъг живот!